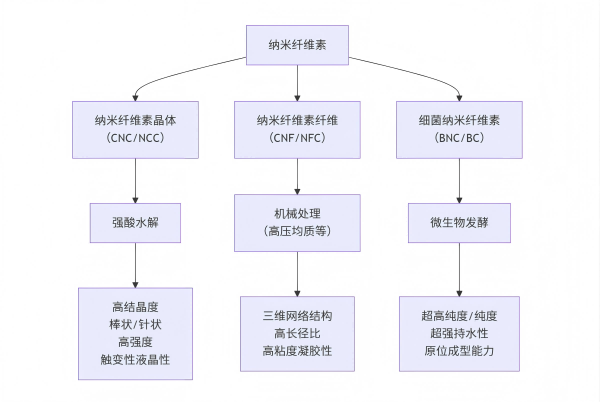

纳米纤维素的分类介绍

纳米纤维素根据其纤维素来源、 加工条件、尺寸、功能和制备方法可分为3大类:纤维素纳米晶体(CNC/NCC)、纳米纤维素纤维(CNF/NFC)和细菌纤维素(BNC/BC)。

纳米纤维素因其作为可生物降解的天然材料所具备的高强度、高刚度、可调控的表面化学等优异特性,在多个领域引起了广泛关注。目前,纳米纤维素已在食品、复合材料与包装、电子器件、生物医学及药物递送等众多高技术领域展现出重要的应用价值。

纳米纤维素纤维的主要制备方式

不同种类的纳米纤维素因其特性不同,制备工艺也不相同。本文主要介绍纳米纤维素纤维(CNF/NFC)的常用制备方式,目前CNF最多的是预处理技术结合机械处理来制备。其中机械处理最为常见的方法包括高压均质、研磨、微射流、冷冻粉碎、高强度超声波。

原理: 研磨机有静磨石和旋转磨石两块磨石,浆料在两块磨石之间经 过,利用磨石转动产生的高剪切力分解纤维细胞壁和氢键,减少纤维的尺寸。

特点: 对高浓度浆料的耐受性较好,能耗相对较低,但可能导致纤维长度缩短较多,且磨盘磨损严重。

原理: 超声波处理是一种机械过程,利用声波的空化作用产生强大机械震荡力来分离纤维素纤维。 即在这个过程中,超声波通过液体传递产生微小的空化气泡,当空化气泡由形成、膨胀、到最后破裂时, 产生强大的机械震荡力,利用这个力来制备纤维浆料

特点: 主要用于实验室小规模制备或作为其他方法的辅助手段。难以放大到工业规模,且能量利用效率很低。

原理: 与高压均质法类似,但通道设计不同。悬浮液通过一个微米级的“Z型”或“Y型”相互作用腔,在腔内发生高速对撞,从而产生更高的剪切力和撞击力。

特点: 一般认为其处理效率和对纤维的“开纤”效果优于传统高压均质机,但对设备精度和耐磨性要求更高。

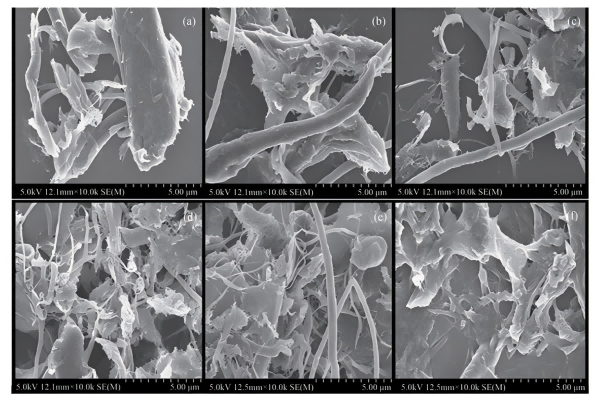

注 (a)循环1次;(b)循环2次;(c)循环5次;(d)循环10次;(e)循环15次;(f)循环20次

图2 微射流循环1~20次所制CNF的扫描显微照片

原理: 将纤维悬浮液在极高的压力(通常为500-2000 bar)下迫使通过一个非常狭窄的缝隙。在此过程中,流体瞬间获得极高流速,产生强大的剪切力、空化效应和撞击力,从而将纤维尺寸 减小至纳米级 。原料、均质压力、均质次数、纤维 悬浮液的浓度以及温度都会对最终获得的纳米浆料性能有很大影响。

特点: 技术成熟,易于连续化和规模化生产,是实验室和中试生产中最常用的方法之一。

与传统研磨法(易磨损设备、纤维缩短)和超声破碎法(难以工业化、能效低)相比,高压均质法技术成熟,易于连续化和规模化生产。而微射流法通过独特的腔道设计产生更高剪切力,其处理效率和对纤维的“开纤”效果更优。

微思高压均质机核心优势

微思高压均质机的核心价值在于两点:一是“温和高效”:在极高压下的剪切与空化效应中,能更温和、高效地将纤维纳米化,产品一致性更佳。二是“可控性强”:通过调整压力,循环次数等参数,可适配客户不同样品处理量的需求,且维护成本更具优势,工艺稳健性强。