高压均质机通过超高压泵将浆料加速至200-300m/s,在均质阀处产生强烈的剪切、撞击和空化效应

— 压力可达2000-2500bar

— 流速超过200m/s

— 温度控制精度±1℃

— 粒径分布均匀度>95%

微思高压均质机具备精确的压力调节系统,可以根据不同的浆料性质和分散要求,灵活调整均质压力,确保在不同的工艺条件下都能达到理想的分散效果。

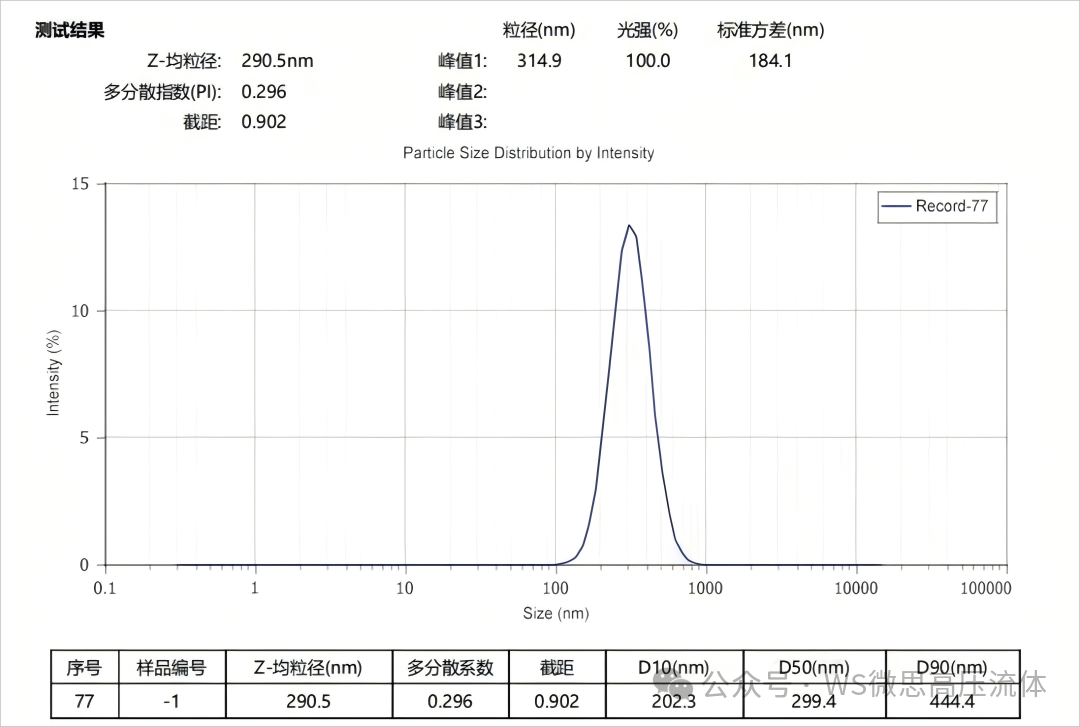

均质后粒径图

微思提供从实验型到大型生产不同阶段需求的设备及技术解决方案,以下是经微思高压均质机分散后的P/t催化剂浆料的粒径图,平均粒径为290.5nm,粒径分布窄。微思高压能够将催化剂团聚体彻底打散,实现纳米级均匀分散。

微思纳米浆料应用中心有工艺实验室辅助工艺开发,支持来样测试!

目前行业领先企业已开发出高速剪切分散与微射流技术相结合的创新工艺:

— 分散效率提升300%,单批次处理时间缩短至20分钟

— 催化剂颗粒分散粒径控制在100nm以下,分布均匀度达95%

— 浆料稳定性提升,可满足72小时存储需求

— 生产成本降低35%,良品率提升至98%

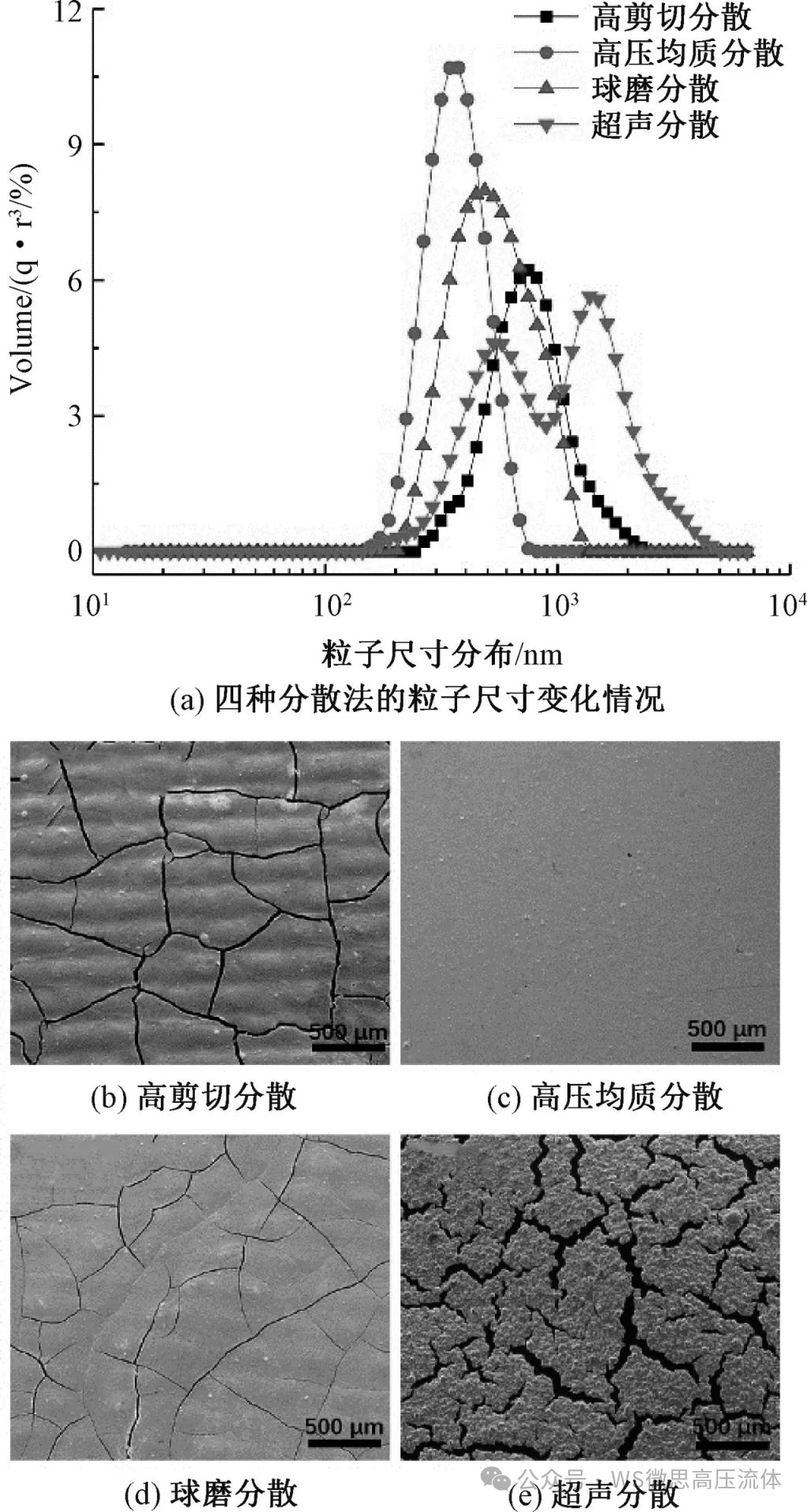

图3 不同设备处理催化剂

粒径调控精准

高压均质机通过压力及均质腔设计精准调控浆料颗粒至纳米级,利用剪切、冲击和碰撞力分散团聚颗粒,使催化剂等活性物质在电极表面分布更加均匀,提升了电极反应活性和电池效率

分散均匀性好

高压均质机使浆料高速流动,颗粒受全方位作用力均匀分散,避免了局部团聚或分散不足的问题。这种高度均匀的分散效果增强了电化学性能与稳定性,减少了性能波动

提升电池性能与寿命

高压均质机处理使电池性能提升,能量转换效率、功率输出和密度更高;均匀分散的浆料还能减少电极表面的局部腐蚀和极化现象,降低电池的内阻,从而延长电池的循环寿命。

微思高压均质机凭借其独特的原理和卓越的性能,为氢燃料电池浆料均匀分散难题提供了完美的解决方案。它在粒径调控、分散均匀性和电池性能提升等方面展现出的强大优势,让氢燃料电池的发展更近了一步。相信在未来,微思高压均质机将在更多的氢燃料电池研究和生产项目中发挥重要作用,助力氢能源的广泛应用,为全球能源转型贡献更多力量。