核心武器:高速均质 + 乳化溶剂挥发法

目前制备PLGA微球的方法众多,如乳化溶剂挥发法、喷雾干燥法和相分离法等。其中,乳化溶剂挥发法凭借设备简单、操作便捷、工艺成熟且易于放大等优势脱颖而出。本次研究的“核心装备”是德国 IKA 高速分散均质机(T18型)。它转速高、运行稳、噪音小,其精密的转子与定子配合能产生强大剪切力,具备优异的搅拌乳化功能,是实验室小批量制备的理想选择。

实验团队采用高速均质技术结合乳化溶剂挥发法,以商品化PLGA(75/25, 酯封端)为骨架材料,聚乙烯醇(PVA)为表面活性剂,系统探究了配方和工艺参数对PLGA空白微球形貌、粒径及其分布的影响规律,为精准调控微球性质提供了科学依据。

关键因素一:溶剂选择与配比——粒径大小的“开关”

溶剂是溶解PLGA形成油相的核心,其选择直接影响微球尺寸。理想的溶剂需具备:溶解力强、与水混溶性差、毒性低、沸点低、挥发快。常用的有二氯甲烷 (DCM)、乙酸乙酯 (EA) 和甲酸乙酯(MEA)。

• DCM vs EA: DCM饱和蒸汽压高,挥发快,但属于毒性稍高的II类溶剂;EA毒性低(III类),但其在水中的溶解度(8.3%)比DCM(1.32%)高,可能导致溶剂萃取过快,影响微球形貌(需后续工艺调节)。最关键的是,溶剂的界面张力决定了液滴大小!EA与水相的界面张力值小于DCM,意味着它更容易形成小液滴。

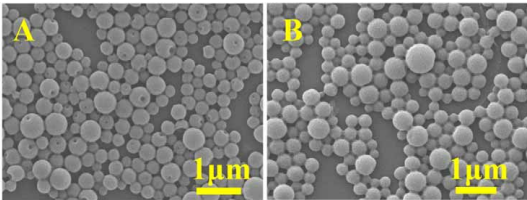

• 配比影响:实验结果令人惊讶!当溶剂全部为DCM时,微球粒径高达约4095 nm;而当全部使用EA时,粒径锐减至约418 nm,相差近10倍!调整DCM与EA的混合比例(VDCM:VEA),粒径会随之变化:随着EA比例增加,微球粒径显著减小,粒径分布(PDI)也变得更窄(如表2-3所示)。EA是制备小尺寸、窄分布微球的更优选择。

关键因素二:再萃取与水相附加溶剂——形貌规整的“塑形师”

溶剂的萃取速率是形成完美球形微球的关键。太快?易形成非球形沉淀或长丝;太慢?形成的表皮太弱易变形粘连。这就需要“塑形师”出手:

1. 再萃取液体积(针对DCM):DCM与水混溶性差,萃取慢。研究发现,不进行二次萃取时,微球形貌圆整度较差;而加入30mL或50mL的再萃取液(0.5% PVA水溶液)后,微球变得圆整(见表2-4)。二次萃取加速了DCM的去除,促使坚固表皮更快形成。

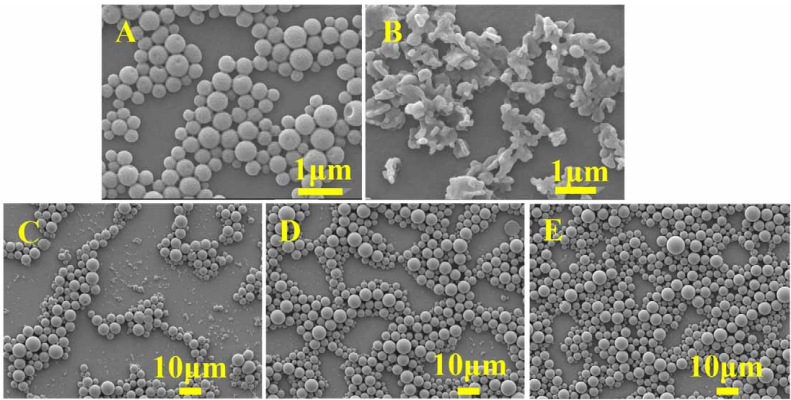

2. 水相附加溶剂(针对EA): EA在水中溶解度高,萃取快,不额外处理时微球表面容易出现凹坑(屈曲)。神奇的是,向水相中附加5%的EA后,这些凹坑消失了,微球变得光滑圆整(见图2-3)。这相当于降低了溶剂从油滴向外扩散的“浓度梯度”,减慢了初始萃取速率,让PLGA能更从容地凝聚形成稳定表皮,抵抗后续应力。

图释:简单一招(水相加5% EA),轻松解决微球表面凹坑问题!

关键因素三:工艺参数——能量输入的“艺术”

除了配方,工艺参数的精细控制同样不可或缺:

• 乳化时间与速度(能量输入): 乳化过程是油相在水相中被剪切分散成小液滴的关键。在固定转速下,延长乳化时间(0.5 min -> 5 min);或在固定时间下,提高乳化速度(6000 rpm -> 20000 rpm),都能显著减小微球粒径和PDI(见表2-6, 2-7)。原理很简单:更多能量输入(更长时间或更高速度的剪切)能产生更小、更均匀的液滴。但要注意能量输入的“边际效应”,过长的乳化时间(如10 min)或过高的转速(如23000 rpm)可能导致PDI略微增大。

• 溶剂挥发搅拌速度: 与乳化过程不同,溶剂挥发阶段的搅拌速度(450-900 rpm)对最终微球的粒径和分布几乎没有影响(见表2-5)。因为液滴大小在乳化完成的短短几秒至几分钟内就基本定型了(表皮形成)。提高此阶段转速的主要好处是缩短溶剂挥发时间(节省实验周期),但过高转速可能导致PVA溶液起泡。实验优选700 rpm。

关键因素四:配方浓度与比例——体系环境的“调控者”

材料的用量比例也深刻影响着微球的性质:

• PLGA 浓度: PLGA是微球的骨架。浓度越高(5 -> 50 mg/mL),油相粘度越大,在乳化过程中液滴受到的净剪切应力越小,导致形成的微球粒径越大,PDI越宽(见表2-8)。浓度过低(2.5 mg/mL)时,固化慢可能导致少量液滴聚集,PDI略有增大。

• PVA 浓度: PVA是稳定乳液的关键表面活性剂。浓度太低(如0.05%-0.25%)时,稳定作用不足;随着浓度增加(0.5% -> 5%),PVA溶液的粘度增加,对乳滴的保护作用增强,能有效阻止液滴聚集,从而制备出粒径更小、分布更窄(PDI更低)的微球(见表2-9)。实验中发现,低PVA浓度也可能因为体系粘度低、湍流强而意外产生小液滴,但EA溶剂的快速固化在一定程度上弥补了其稳定性不足。

• 油水相体积比:油相(有机溶剂)和水相的比例需要平衡。水相比例过大(油水比1:15)会导致大量EA被快速萃取到水相中,使剩余油相粘度剧增,最终形成大粒径、宽分布的微球甚至沉淀(见表2-10)。油相比例过大(1:1)则固化慢,增加液滴碰撞聚集风险,也导致粒径和PDI增大。适中的比例(如1:2 或 1:5)更有利于获得理想的小粒径、窄分布微球。

形貌对比图:工艺差异一目了然

不同溶剂和再萃取条件对微球形貌的影响在电镜下一览无余:

图释:选择合适的溶剂并搭配恰当的再萃取工艺,是获得完美球形PLGA微球的关键。EA体系需避免二次萃取(易沉淀),而DCM体系则需借助二次萃取(30mL)获得圆整微球。

总结:精准调控的钥匙

本章研究通过系统考察单因素影响,为高速均质-乳化溶剂挥发法制备PLGA微球提供了清晰的调控路径:

1. 控形貌:针对不同溶剂,采用差异化策略。EA体系,水相附加 5% EA 可有效消除表面屈曲;DCM体系,使用 30mL 再萃取液可显著改善圆整度。

2. 控粒径及分布:

• 溶剂:优先选用EA制备更小粒径微球;调整DCM/EA混合比例可精细调控粒径大小。

• 工艺:增加乳化时间(如5 min)和乳化速度(如20000 rpm)可有效减小粒径和PDI(避免过量)

• 配方: 降低PLGA浓度、提高PVA浓度(如5%)、选择适中油水比(如1:2 - 1:5)有利于获得小粒径、窄分布微球。

• 溶剂挥发搅拌速度对粒径分布影响不大,优选700 rpm平衡效率与防泡。